南京天光所在镜面全口径数控研抛技术方面取得新进展

大口径、高精度的非球面镜面是光学望远镜的核心器件,其制造过程需使用多项先进光学加工技术,而机器人数控研抛技术是其中最广为使用的技术之一。然而,由于研抛工具在镜面边缘位置会存在明显的边缘效应,传统的数控研抛技术通常需要更换更小尺寸的研抛工具来单独修正镜面边缘误差,这严重影响了镜面制造效率。因此,如何在一个加工轮次中不更换工具即可抑制镜面边缘误差、实现包含镜面中间区域和边缘区域在内的全口径面形收敛,是提升镜面制造能力的一条重要途径。

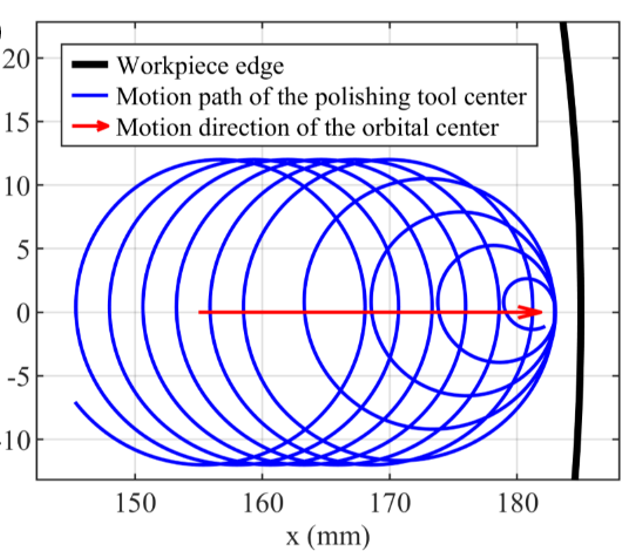

南京天光所天文与空间镜面技术研究室经过长期研究和实践,在镜面全口径数控研抛技术方面取得显著进展。近期,课题组提出一种创新的公转半径可变的数控研抛加工方法,可高效实现镜面的全口径面形收敛。该方法综合运用空间不变和空间变化两种去除函数驻留时间求解模型,即:在镜面中间区域,采用空间不变去除函数以减少计算量,而在边缘区域则使用空间变化去除函数以提升边缘面形控制精度。在求解得到镜面中间区域和边缘区域各自的驻留时间后,通过一种公转半径可变的融合抛光路径将二者组合,生成机器人控制程序(如图1所示)。该方法在一个加工轮次内无需更换研抛工具即可实现镜面的全口径面形修正,且对于硬件条件要求低,便于应用到不同种类镜面以及建立批量加工平台。该方法以“Efficient full-aperture mirror polishing method with variable orbital radius in computer-controlled optical surfacing”为题发表于国际知名光学期刊《Optics Express》第32卷13期(论文链接:https://doi.org/10.1364/OE.523657)。论文第一作者为博士研究生周健杰,导师为南京天光所李新南研究员和李博研究员,通讯作者为李博研究员。该项研究获国家重点研发计划(2023YFA1605602)、国家自然科学基金重大仪器专项(11627804)和面上项目(11873070)资助。

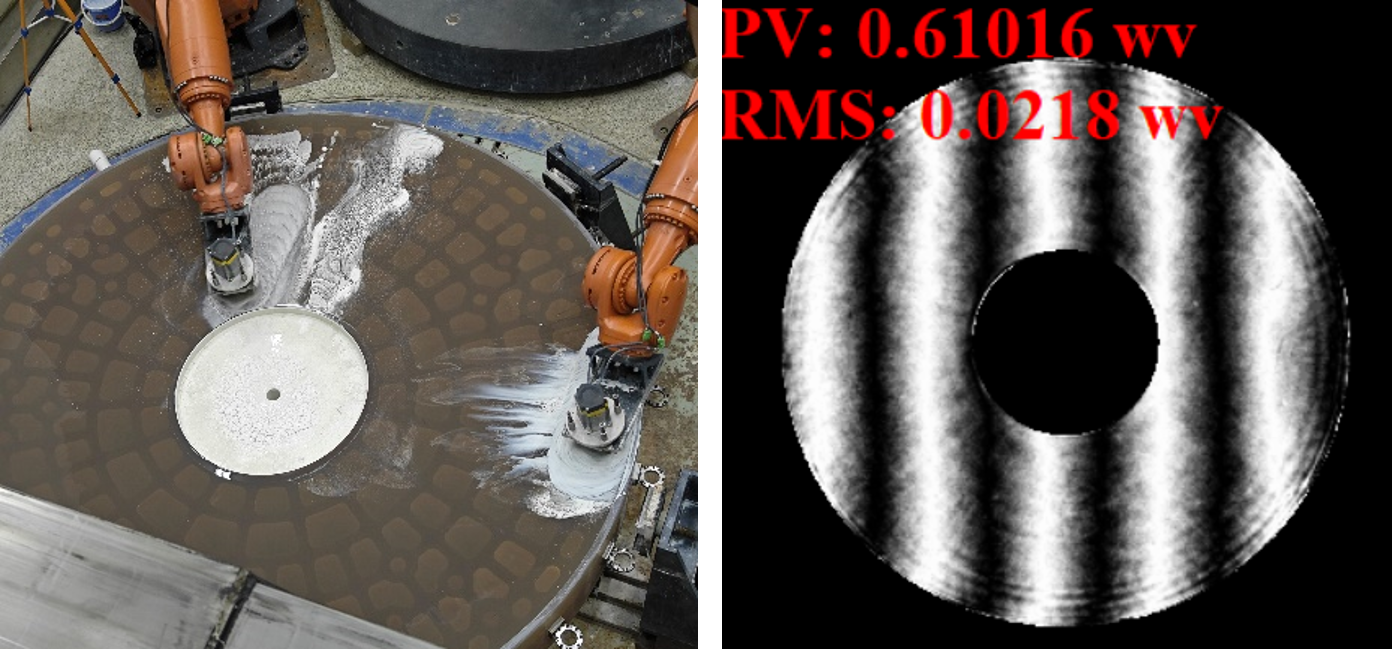

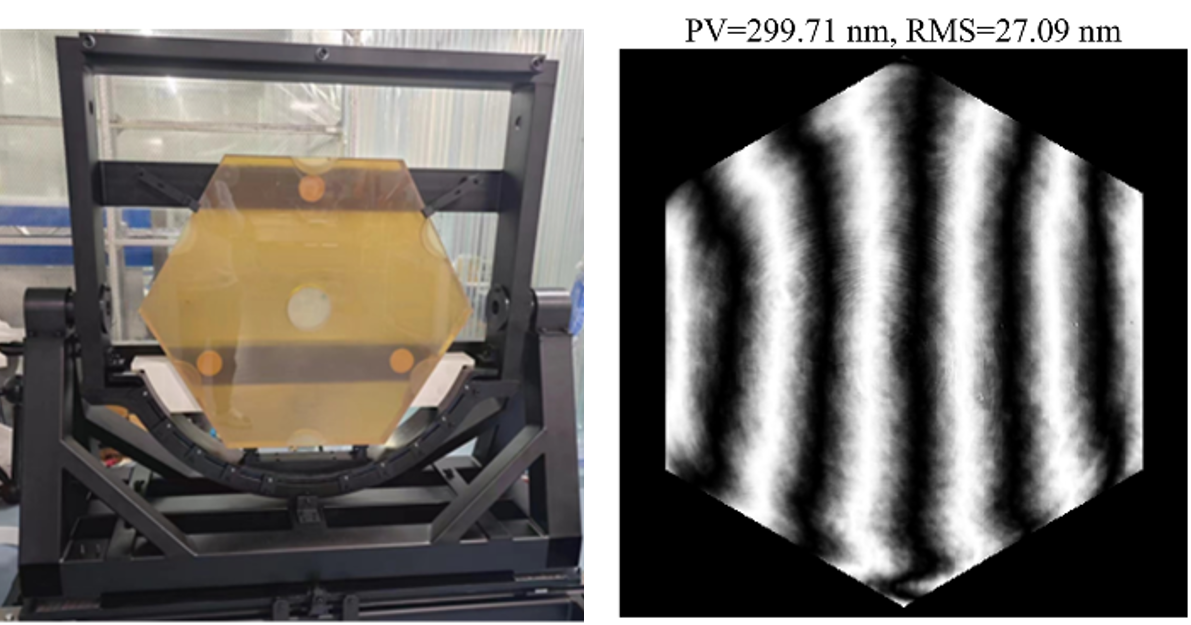

南京天光所积极将该项技术应用于多项先进望远镜镜面研制任务,并发挥出关键作用。包括2.5米大视场高分辨率太阳望远镜的单镜面主镜(如图2)和4.4米光谱望远镜主镜的18块拼接子镜(如图3)等,这两台望远镜均为我国当前天文领域的先进光学望远镜。研究所以自主研发的镜面制造技术为基础,聚焦主责主业,在先进天文望远镜研制与关键技术创新突破方面持续发力。

图1 在变化公转半径下抛光工具中心的运动路径

图2 新技术应用于2.5米大视场高分辨率太阳望远镜主镜加工:(左)机器人数控抛光现场(双机器人协作抛光);(右)主镜加工结束的面形干涉条纹图

图3 新技术应用于4.4米光谱望远镜子镜加工:(左)切割后的六角形子镜;(右)机器人数控研抛阶段结束的子镜面形干涉条纹图